带电清洗的起源:

带电清洗技术在中国的发展始于上世纪80年代,当时许多电子和电力设备需要持续运行,无法停电,但长期受到环境污染的影响,存在安全隐患并容易引发故障。

带电清洗的目的:

对输变电设备进行带电清洗,有助于恢复其原有的绝缘性能,预防污闪事故的发生,从而保障电网的安全稳定运行。

带电清洗的技术演变:

传统方法:

一、干式清扫:这是一种在高压设备上进行的清洁方式,通过擦拭瓷瓶、变压器渗油、电器柜等来清除表面灰尘。这种方法存在以下问题:

1)劳动强度大,操作难度高,效率低。特别是在高压设备上作业,需要大量人力和时间。

2)清洁效果有限。只能去除表面浮尘和部分盐分及金属粉尘,难以清除静电附着物、油渍或腐蚀性物质,对于密集的接点或死角污垢则无能为力。

二、气吹清洁:采用压缩空气吹扫开关柜、端子排等,并将锯末等绝缘介质喷洒至被清洁物表面,以清除污垢。该方法适用于户外设备或绝缘子的清洁,但存在以下局限:

1)清洁效果不佳。由于设备结构复杂,很多地方难以清理干净,特别是黏附力强的油污。

2)设备庞大,操作麻烦,效率低,仅适用于部分电压等级的户外设备。

3)污染环境,危害健康。压缩空气吹扫时,灰尘飞扬,尤其在化工、冶金等区域,有害粉尘会直接影响操作人员健康。

新型方法:

一、带电化学清洗剂

产品特性:目前电力系统中使用的设备大多依赖空气作为绝缘介质。如果能找到一种清洗剂,其绝缘性和耐压能力远高于空气,并且在湿润条件下不会降低绝缘强度,则可以在设备运行时安全地进行清洗。基于这一理念,国外已研发出相应的带电清洗产品,国内部分企业也引进并生产了类似产品。这类产品通常具备以下特点:

1)根据GB/T25097-2010《绝缘体带电清洗剂》标准,其介电强度达到12KV/mm(或12000KV/m)。不同积污程度的绝缘子在被清洗剂湿润后,电气强度基本不变,甚至略有提升,确保220KV及以下电压等级设备清洗时的安全。

2)通过液柱耐压和泄漏电流测试发现,当喷枪与带电设备的距离符合安全距离时,泄漏电流极小,属于安全范围。同时,清洗剂的绝缘性能远优于空气,即使电压升至200KV,也不会发生闪络,确保操作人员安全。

带电清洗的主要对象包括四类:

一、网络设备:如交换机、路由器、防火墙、服务器、小型机、磁盘阵列等;

二、通信设备:如交换机房、传输机房、基站设备、数据设备等;

三、电力设备:涵盖一次和二次设备,如电厂、变电站、输电线路、配电房等。主要清洗对象包括发电机、电动机、绝缘子、配电柜、避雷器、CT、PT、开关、断路器、变压器、高低压配电柜等;

四、精密仪器:如自动化控制设备、医疗电子设备、影像设备等。

带电清洗技术:

带电清洗技术是在设备正常运行的情况下,利用高绝缘、不燃烧、易挥发、环保型的清洗剂进行清洁维护。由专业人员使用专用工具,按照规范操作,快速彻底清除电路表面及内部的各种静电、灰尘、油污、潮气、盐分、炭渍、酸碱气体等污染物。

由于污染物种类多样,分为极性水溶性、非极性水溶性和非极性非水溶性三种,因此需要使用含有极性和非极性溶剂的清洗剂,以有效溶解各种类型的污垢。清洗剂具有稳定的分子结构,能够包裹并分解污染物,迅速挥发或冲走,使设备保持洁净状态,并在表面形成无电极保护膜,延长设备的清洁周期。目前广泛采用高度提炼的非芳香族溶剂,替代对臭氧层有破坏作用的氯化碳氢化合物,具有无毒、无味、溶解力强、干燥速度快、不产生冷凝水等优点。

清洗剂的选择:

清洗剂的绝缘性能是确保带电清洗安全的关键指标,分为静态绝缘值和工作绝缘值。静态绝缘值指清洗剂本身的绝缘性能,根据GB9491要求,全浸入状态下应大于1×1010Ω。工作绝缘值是指清洗过程中清洗剂与设备相互作用后的绝缘性能,可能因污染物反应而下降。清洗剂挥发时带走热量,可能导致局部冷凝,进而影响设备绝缘性能。为了保证工作绝缘值,清洗剂需具备惰性化学性质,通过大分子团包裹污染物,避免化学反应。同时,清洗剂中含有憎水成分,在喷射到设备表面时,可形成保护膜,防止水分渗透,挥发后仍能保持良好绝缘性能。

清洗剂的挥发速度决定了其性能。挥发过快会导致设备温度骤降,特别是高温部件可能出现冷凝现象,影响绝缘性能;挥发过慢则导致污染物再次沉积,影响清洁效果。一般情况下,25℃时挥发速度在0.001~0.15 mg/cm²·s之间较为理想。

我国自2006年起全面禁止使用含ODS物质的清洗剂。目前广泛使用以高闪点碳氢化合物为主的清洗剂,主要成分为烷烃、醇、醚、酯等有机物,这些成分具有一定化学腐蚀性。为确保清洗过程不对电路板上的铜、铝、合金、元器件管脚、橡胶、涂层及塑料等材料造成腐蚀,清洗剂应呈中性,pH值应在6~8之间。同时,卤素含量应低于0.05%。清洗剂需经过相容性测试,浸泡24小时后,电路板上的涂敷层、IC芯片、金属元件等均不应出现明显腐蚀现象。铜镜腐蚀测试也应无变色或穿透性腐蚀。

清洗剂的大气寿命:<10年

臭氧消耗潜能值(ODP)≤0.03

全球变暖潜能值(GWP)≤0.1

带电清洗剂:

电子带电清洗剂不含CFC和HCFC,是一种阻燃型精密清洁剂,具有低表面张力和低粘度,良好的渗透性,可有效清洗各类电气设备,自然干燥性强,适用于火电、水电检修时的现场清洗。

使用方法:

可采用喷洗或浸泡方式。喷洗时,用专用喷枪吸入清洗剂进行喷射,若污垢严重,需反复清洗。清洗后尽快干燥,可用干燥空气吹干,加快清洗剂挥发。对于小型设备或零件,可直接浸泡数分钟后取出。

1、使用前和使用过程中充分摇匀。

2、使用过程中始终保持喷罐直立。

3、在潮湿环境中或设备表面潮湿时,应断电清洗。

4、喷口距离目标15-30cm均匀喷射,按动压力阀,直接喷于待处理物表面。

5、采用间歇喷射方式,松解顽固污垢,并让多余液体流下。

6、对于难以接触的区域,可使用加长细管。

注意事项:

1、发热部位或严重污垢不宜带电清洗。

2、不适用于不耐溶剂的塑料部件或精密仪器。

3、使用环境应通风良好,远离火源。

带电清洗工艺:

常见的清洗工艺包括以下几种:

(1)面点面清洗法:适用于重度污染设备,先用雾状喷洗全面浸润污垢,使灰尘悬浮不再飞扬,再用柱状喷洗彻底清除。

(2)自上而下清洗法:适用于轻度污染情况。

(3)自下而上清洗法:适用于中度污染,避免污染物堆积。

(4)窄缝隙清洗法:在喷枪口加装延伸管,通过全程监控确保清洗到位。

(5)无缝隙清洗法:拆出空导模块,为清洗提供足够空间。

(6)电位喷洗法:

A、连接喷洗装置:喷嘴→绝缘枪杆→手柄开关→导液管→清洗机→清洗剂。

B、清洗机接通电源。

C、作业人员需穿戴屏蔽服、绝缘手套和绝缘靴,与调度或值班人员沟通,明确分工和注意事项。

D、启动电动开关,试喷、试压。

E、对准设备表面污垢进行喷洗,先从下往上,再从上往下,变换方向,污垢严重的部位先喷一次,等待挥发后再清洗,直至干净。

F、必要时配合绝缘刷进行擦洗。

工程案例:

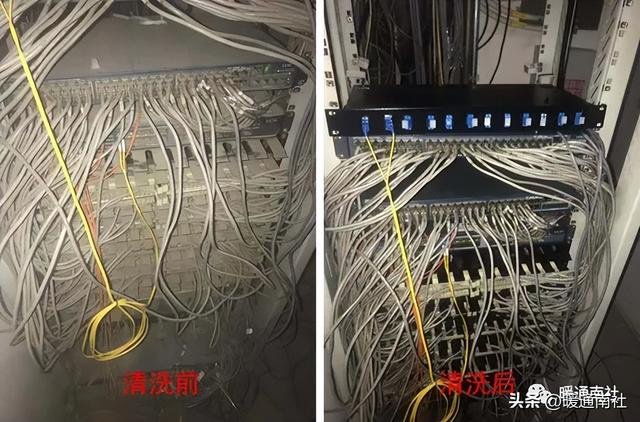

某通信机房进行了带电清洗。

采用物理除尘、静电消除和带电清洗等多种方式对设备进行全面清洁。具体步骤如下:

(1)使用多功能吹吸枪清除机柜顶部、横梁、散热口、模块间隙、线槽、电缆、接头和死角的灰尘。除尘方式从顶部开始,自上而下逐一清除。

(2)使用静电测试仪检测设备静电电压,对有静电的设备使用无尘离子风枪进行消除。

(3)使用电动喷枪加载带电清洗剂,先进行雾状喷淋,使清洗剂充分浸润污垢,灰尘悬浮不再飞扬。对于窄缝和深层部位,使用专用延伸管进行侧面清洗;对于无缝隙的设备面板,通过机柜间隙或背面进入电路板间进行清洗,再以柱状喷射彻底清洁。整个过程通过数据监控,使用红外测温仪控制温度差在5~10℃范围内。

(4)使用表面清洗剂对机柜内外进行全面清洁,防止灰尘再次污染设备。

清洗过程中,在机柜层间和底部放置防静电回收纸,确保污染物落在纸上并最终移除。清洗的压力、距离和温差控制在表1所示范围内。部分插件清洗前后对比见图1、图2。

表1 清洗的压力、距离和温差控制范围

清洗方式

压力/MPa

距离/cm

温差控制/℃

吹、吸尘同步

—

零距离接触

—

静电消除

—

15-20

≤10

雾状清洗

0.2-0.25

10-15

≤10

柱状清洗

0.3-0.4

20-25

≤10

带电清洗中的注意事项:

(1)在清洗过程中要全程监控,特别注意电路板是否有结晶、冷凝或温度异常等问题。一旦发现设备不稳定,应立即停止清洗并处理。

(2)清洗接插件、缆线连接头、光纤端子等部位时,应顺着连接方向进行,避免高压喷枪将污物冲入接头内,导致接触不良或光衰增加。

(3)通信配线系统在长期运行中积累了大量灰尘,这类设备为无源设备,无发热且存在大量窄缝。冬季清洗时,部分清洗剂可能滞留在窄缝中,造成腐蚀。因此,建议在夏季使用挥发性强的清洗剂进行清洗,并尽可能采用风力辅助加快挥发。

(4)根据设备材质、工作温度和运动特性(如风扇),制定不同的清洗方案,并编写标准化作业指导书,明确每一步的危险点,确保作业人员和监护人员按流程操作。

本文来源于互联网,暖通南社整理编辑。